ガラス繊維マット

1.チョップドストランドマット(CSM)ガラス繊維ロービングチョップドストランドマット(CSM)は、50mmの長さに切断され、コンベアメッシュベルト上にランダムかつ均一に敷かれます。その後、エマルジョンバインダーを塗布するか、粉末バインダーを散布し、加熱硬化させてチョップドストランドマットを形成します。CSMは主にハンドレイアップ、連続パネル製造、マッチドダイ成形、SMC(シートモールディングコンパウンド)工程で使用されます。CSMの品質要件は以下のとおりです。

- 幅全体にわたって均一な面積の重み。

- マット表面上に大きな空隙がなくチョップドストランドが均一に分散され、バインダーも均一に分散されています。

- ドライマットの強度は中程度。

- 樹脂の濡れ性と浸透性に優れています。

2.連続フィラメントマット(CFM)延伸工程で形成された、またはロービングパッケージから巻き出された連続ガラス繊維フィラメントは、連続的に移動するメッシュベルト上に8の字状に敷き詰められ、粉末バインダーで結合されます。CFMの繊維は連続しているため、CSMよりも複合材料の強化に優れています。主にプルトルージョン成形、RTM(樹脂トランスファー成形)、圧力バッグ成形、GMT(ガラスマット強化熱可塑性プラスチック)プロセスで使用されます。

3.表面マットFRP(繊維強化プラスチック)製品には通常、樹脂を豊富に含んだ表面層が必要です。これは通常、中アルカリガラス(Cガラス)表面処理マットを用いて実現されます。このマットはCガラス製であるため、FRPに耐薬品性、特に耐酸性を付与します。さらに、薄く繊維径が細いため、より多くの樹脂を吸収して樹脂を豊富に含んだ層を形成し、ガラス繊維強化材(織物ロービングなど)の組織を覆い、表面仕上げ材として機能します。

4.ニードルマットチョップドファイバーニードルマットと連続フィラメントニードルマットに分類できます。

- チョップドファイバーニードルマットガラス繊維ロービングを50mmの長さに切断し、ベルトコンベア上に予め置かれた基材の上にランダムに敷き詰め、バーブニードルでニードリング加工して作られます。ニードルは切断された繊維を基材に押し込み、バーブも一部の繊維を持ち上げることで立体構造を形成します。基材としては、ガラス繊維などの繊維を粗く織った織物を使用できます。このニードリングマットはフェルトのような質感を持ちます。主な用途は、断熱材、防音材、ライニング材、濾過材などです。FRP製造にも使用できますが、得られるFRPの強度が低く、用途が限られます。

- 連続フィラメントニードルマット連続ガラス繊維フィラメントをフィラメント開繊装置を用いて連続メッシュベルト上にランダムに投入し、ニードルボードでニードリング加工することで、三次元繊維構造が織り込まれたマットを形成します。このマットは主に、ガラス繊維強化熱可塑性樹脂スタンパブルシートの製造に使用されます。

5.ステッチマット長さ50mmから60cmまでのチョップドガラス繊維をステッチングマシンでステッチングすることで、チョップドファイバーマットまたはロングファイバーマットを形成できます。前者は一部の用途において従来のバインダー結合型CSMの代替となり、後者はある程度CFMの代替となります。これらの共通の利点は、バインダーが不要であること、製造時の汚染を回避できること、樹脂含浸性に優れていること、そしてコストが低いことです。

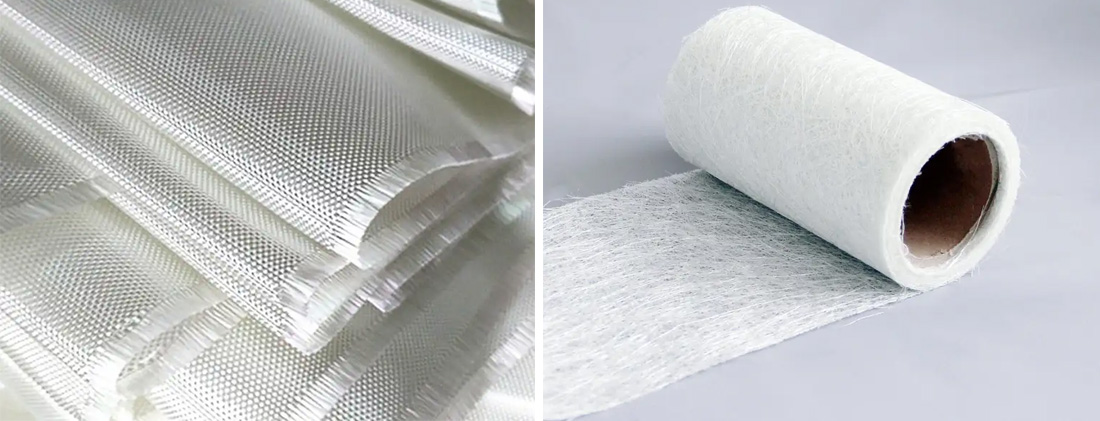

ガラス繊維織物

以下では、様々なガラス繊維織物を紹介します。ガラス繊維糸.

1.ガラスクロス中国で生産されるガラスクロスは、無アルカリ(Eガラス)と中アルカリ(Cガラス)タイプに分けられ、海外生産のほとんどはE-GLASS無アルカリガラスクロスを使用しています。ガラスクロスは主に、さまざまな電気絶縁積層板、プリント基板、車体、貯蔵タンク、ボート、金型などの製造に使用されます。中アルカリガラスクロスは、主にプラスチックコーティングされた包装布の製造や耐腐食用途に使用されます。布地の特性は、繊維の特性、経糸と緯糸の密度、糸構造、および織り方によって決まります。経糸と緯糸の密度は、糸構造と織り方によって決まります。経糸と緯糸の密度と糸構造の組み合わせにより、重量、厚さ、破断強度などの布地の物理的特性が決まります。基本的な織りパターンは 5 つあります: 平織り (織りロービングに類似)、綾織り (通常 ± 45°)、サテン織り (一方向織物に類似)、レノ織り (ガラス繊維メッシュの主な織り方)、マット織り (オックスフォード織物に類似)。

2.ガラス繊維テープ織りエッジテープ(耳端)と不織りエッジテープ(ほつれ端)に分けられます。主な織り模様は平織りです。無アルカリガラス繊維テープは、高強度と優れた誘電特性が求められる電気機器部品の製造によく使用されます。

3.ガラス繊維一方向織物

- 一方向経糸織物太い経糸と細い緯糸を用いて織られた、四条裂地の破れ繻子織りまたは長軸繻子織りの織物です。主に経方向(0°)に高い強度を有するのが特徴です。

- また、ガラス繊維一方向緯糸織物経編と織物があり、緯糸が太く、経糸が細いのが特徴で、主に緯方向にガラス繊維糸を配向しているため、緯方向(90°)に高い強度を有しています。

4.ガラス繊維3Dファブリック(立体織物)3Dファブリックは平面ファブリックとは異なり、その構造的特徴は1次元、2次元から3次元へと進化し、それによって強化された複合材料に優れた完全性と追従性を与え、層間せん断強度と耐損傷性を大幅に向上させます。航空宇宙、航空、兵器、海洋分野の特殊なニーズを満たすために開発され、現在では自動車、スポーツ用品、医療機器などにも応用が広がっています。3Dファブリックには、織物3Dファブリック、編物3Dファブリック、直交・非直交ノンクリンプ3Dファブリック、3D編組ファブリック、その他の形態の3Dファブリックの5つの主要なカテゴリがあります。3Dファブリックの形状には、ブロック状、円柱状、管状、中空円錐台状、厚さが変化する不規則な断面などがあります。

5.ガラス繊維プリフォーム生地(成形生地)プリフォーム生地の形状は、補強対象となる製品の形状と非常に類似しており、専用の織機で織る必要があります。対称形状の生地には、球形キャップ、円錐形、帽子、ダンベル型などがあります。また、箱型や船体のような非対称形状の生地も生産可能です。

6.グラスファイバーコアファブリック(厚み方向ステッチングファブリック)コアファブリックは、縦方向のストリップで接続された2層の平行なファブリックで構成されています。断面形状は三角形、長方形、またはハニカム形状です。

7.ガラス繊維ステッチボンド生地(ニットマットまたは織りマット)通常の生地や、いわゆるマットな質感とは異なります。最も一般的なステッチボンド生地は、経糸と緯糸をそれぞれ1層ずつ重ね、縫い合わせて生地を形成します。ステッチボンド生地の利点は以下のとおりです。

- FRP積層板の最大引張強度、張力下における層間剥離強度、曲げ強度を向上させることができます。

- 重量を軽減しますFRP製品.

- 表面がフラットなのでFRPの表面がより滑らかになります。

- 手作業によるレイアップ作業を簡素化し、労働生産性を向上させます。この補強材は、引抜成形FRPおよびRTMにおけるCFMの代替として、また遠心鋳造FRPパイプ製造における織物ロービングの代替として使用できます。

投稿日時: 2025年10月22日