複合材料は、軽量、高強度、耐腐食性、可塑性などの特性から、低高度航空機の製造に理想的な材料となっています。効率、バッテリー寿命、環境保護を追求する低高度経済の時代において、複合材料の使用は航空機の性能と安全性に影響を与えるだけでなく、業界全体の発展を促進する鍵でもあります。

炭素繊維複合材料

炭素繊維は、軽量、高強度、耐腐食性などの特性があるため、低高度航空機の製造に理想的な材料となっています。航空機の重量を軽減できるだけでなく、性能と経済効果も向上し、従来の金属材料の有効な代替品となります。スカイカーの複合材料の90%以上は炭素繊維で、残りの約10%はガラス繊維です。eVTOL航空機では、炭素繊維は構造部品と推進システムに広く使用されており、約75〜80%を占めています。一方、梁や座席構造などの内部用途は12〜14%、バッテリーシステムと航空電子機器は8〜12%を占めています。

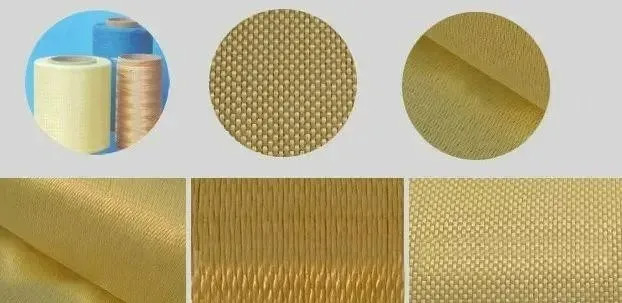

ファイバガラス複合材料

耐腐食性、耐高温・耐低温性、耐放射線性、難燃性、耐老化性などの特性を持つガラス繊維強化プラスチック(GFRP)は、ドローンなどの低高度航空機の製造において重要な役割を果たしています。この材料の適用は、航空機の軽量化、積載量の増加、エネルギーの節約、美しい外観デザインの実現に役立ちます。そのため、GFRPは低高度経済における重要な材料の1つとなっています。

低高度航空機の製造工程では、機体、翼、尾翼などの主要な構造部品の製造にガラス繊維布が広く使用されています。その軽量特性により、航空機の巡航効率が向上し、構造強度と安定性が向上します。

レドームやフェアリングなど、優れた電波透過性が求められる部品には、通常、グラスファイバー複合材料が使用されています。例えば、高高度長距離無人機やアメリカ空軍のRQ-4「グローバルホーク」無人機では、翼、尾翼、エンジン室、後部胴体に炭素繊維複合材料が使用されており、レドームとフェアリングはグラスファイバー複合材料で作られており、クリアな信号伝送を確保しています。

グラスファイバー布は航空機のフェアリングや窓の製造に使用でき、航空機の外観と美しさを高めるだけでなく、乗り心地も向上します。同様に、衛星設計では、グラスファイバー布を使用して太陽電池パネルとアンテナの外面構造を構築することで、衛星の外観と機能の信頼性を向上させることができます。

アラミド繊維複合材料

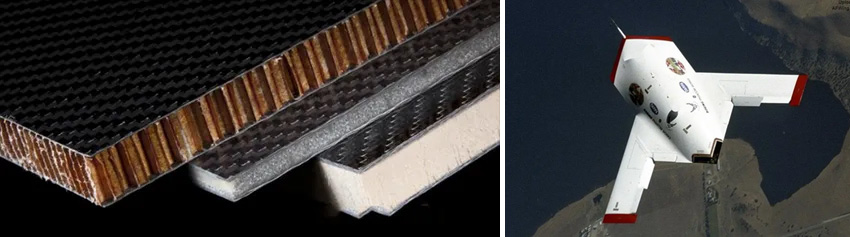

バイオニックな天然ハニカムの六角形構造を模して設計されたアラミドペーパーハニカムコア材は、優れた比強度、比剛性、構造安定性で高い評価を得ています。さらに、この材料は優れた遮音性、断熱性、難燃性も備えており、燃焼時に発生する煙や毒性も非常に低いため、航空宇宙産業や高速輸送手段といったハイエンド用途で高い地位を占めています。

アラミド紙ハニカムコア材はコストが高いものの、航空機、ミサイル、衛星などのハイエンド機器の重要な軽量素材として選ばれることが多く、特に広帯域の電波透過性と高い剛性が求められる構造部品の製造に多く用いられています。

軽量化のメリット

アラミド紙は、機体の主要構造材料として、特に炭素繊維ハニカムサンドイッチ層として、eVTOLなどの主要な低高度経済航空機において重要な役割を果たしています。

無人航空機の分野でも、ノーメックスハニカム素材(アラミド紙)が広く使用されており、胴体外板、主翼外皮、前縁などの部分に使用されています。

他のサンドイッチ複合材料

無人航空機などの低高度航空機では、製造工程で炭素繊維、ガラス繊維、アラミド繊維などの強化材料が使用されるほか、ハニカム、フィルム、発泡プラスチック、発泡接着剤などのサンドイッチ構造材料も広く使用されています。

サンドイッチ材料の選択では、ハニカムサンドイッチ(紙ハニカム、ノーメックスハニカムなど)、木製サンドイッチ(樺、桐、松、バスウッドなど)、およびフォームサンドイッチ(ポリウレタン、ポリ塩化ビニル、ポリスチレンフォームなど)がよく使用されます。

フォームサンドイッチ構造は、防水性と浮遊性を備え、翼と尾翼全体の内部構造の空洞を埋めることができるという技術的利点があるため、UAV の機体構造に広く使用されています。

低速 UAV を設計する場合、前翼安定面、垂直尾翼安定面、主翼安定面など、強度要件が低く、形状が規則的で、曲面が大きく、配置しやすい部品には、通常、ハニカム サンドイッチ構造が使用されます。 エレベーター面、ラダー面、エルロン ラダー面など、形状が複雑で曲面が小さい部品には、フォーム サンドイッチ構造が好まれます。 より高い強度が必要なサンドイッチ構造の場合は、木製サンドイッチ構造を選択できます。 胴体外板、T ビーム、L ビームなど、高強度と高剛性の両方が必要な部品には、通常、ラミネート構造が使用されます。 これらの部品の製造にはプリフォームが必要であり、必要な面内剛性、曲げ強度、ねじり剛性、および強度要件に応じて、適切な強化繊維、マトリックス材料、繊維含有量、ラミネートを選択し、異なる敷設角度、層、および積層順序を設計し、異なる加熱温度と加圧圧力で硬化させます。

投稿日時: 2024年11月22日