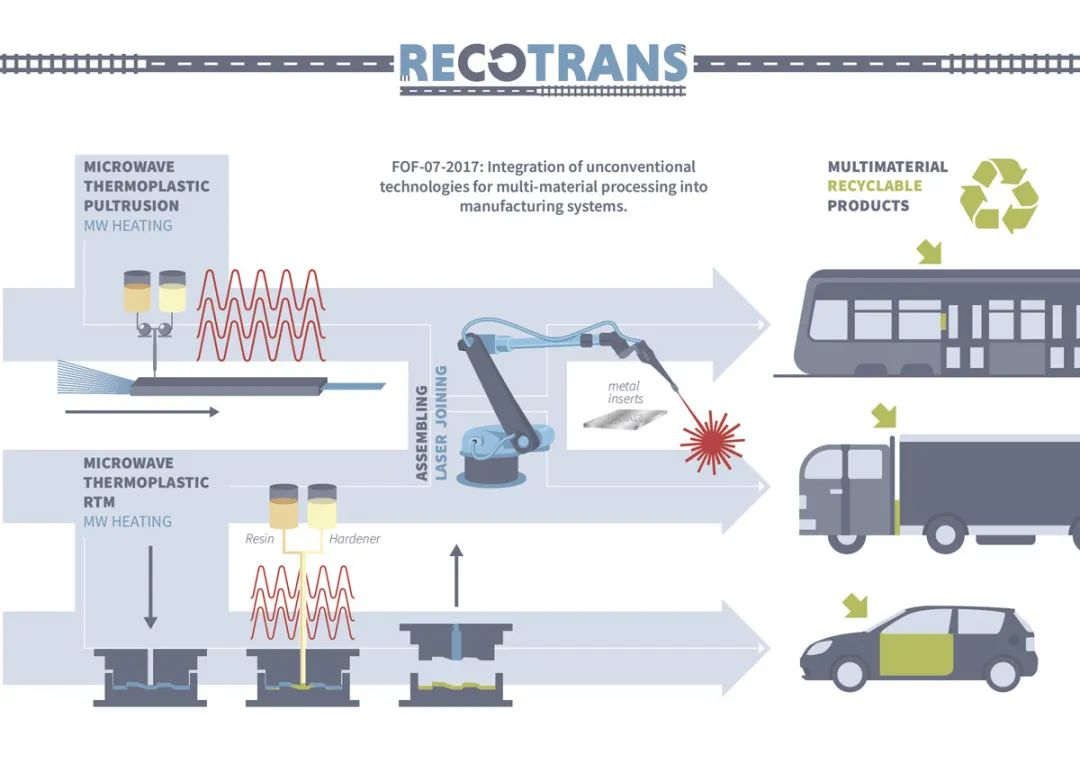

欧州の RECOTRANS プロジェクトは、樹脂トランスファー成形 (RTM) および引抜成形プロセスにおいて、マイクロ波を使用して複合材料の硬化プロセスを最適化し、エネルギー消費を削減し、製造時間を短縮できると同時に、製品の品質の向上にも役立つことを証明しました。このプロジェクトはまた、レーザー技術を使用して複合材料と金属の間の信頼性の高い接続を実現できることを証明し、これにより構造の重量を増加させるリベット接合を排除できるようになりました。

RECOTRANS プロジェクトは、マイクロ波とレーザー溶接技術の組み合わせにより、新しい熱可塑性複合材料を開発し、それを新しい部品の製造に使用し、それによってこの熱可塑性複合材料のリサイクル可能性も研究しました。

マイクロ波とレーザー溶接を使用して、輸送業界に適したリサイクル可能な熱可塑性複合材料を得る

RECOTRANS プロジェクトは、マイクロ波放射やレーザー溶接などの非伝統的な製造技術を現在の樹脂トランスファー成形 (RTM) や引抜成形生産ラインに統合することで、輸送業界に適した低コストでリサイクル可能な製品を高い歩留まりで実現しました。マルチマテリアル系複合材料。このマルチマテリアルシステム複合材料は、現在使用されている複合材料と比較して、引抜成形速度2m/min、RTMサイクル速度2min(重合時間50%短縮)により、コストとエネルギー消費量を削減します。

RECOTRANS プロジェクトは、以下を含む 3 つの実物大のデモンストレーション サンプルを製造することで、上記の結果を検証しました。

RTMプロセスでは、マイクロ波技術を統合することにより、ガラス繊維と熱可塑性アクリル樹脂からなる熱可塑性複合材料が得られます。同時に、レーザー溶接を使用して複合材料と金属の間の接続を実現します。このようにしてトラック用に生産されています。コクピットリアサスペンションシステムのサンプルパーツ。

c-RTMプロセスでは、マイクロ波技術を統合することで炭素繊維強化材料と熱可塑性アクリル樹脂からなる熱可塑性複合材料を得て、自動車のドアパネルを製造します。

引抜成形プロセスでは、マイクロ波技術の統合により、ガラス繊維強化材料と熱可塑性アクリル樹脂からなる複合材料が得られ、それによって鉄道輸送産業用の内装パネルが製造され、複合材料と金属間の接続はレーザーによって行われます。溶接。

さらに、マイクロ波とレーザー溶接技術によって開発された新しい熱可塑性複合材料のリサイクル可能性を検証するため、ドアハンドルのデモ部品の製作にもリサイクル材料を50%使用しています。

投稿時間: 2021 年 11 月 11 日