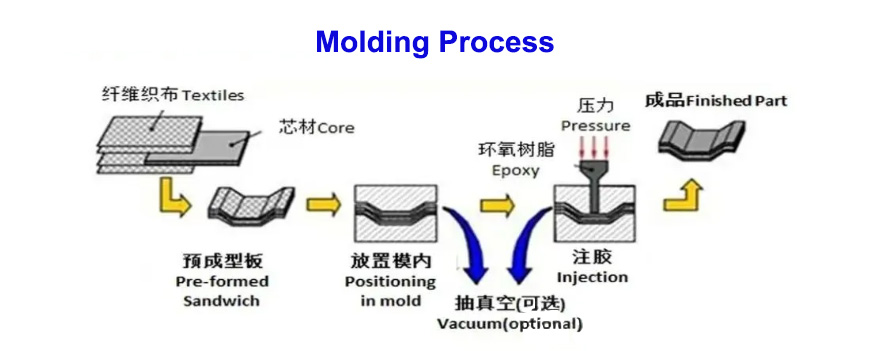

成形工程は、一定量のプリプレグを金型のキャビティ内に充填し、熱源を備えたプレス機を用いて一定の温度と圧力を発生させ、金型キャビティ内のプリプレグを熱によって軟化させ、圧力流動によって流動が満たされ、金型キャビティ内に製品が充填されて成形され、硬化される処理方法である。

その成形プロセス成形工程において加熱を必要とするのが特徴で、加熱の目的はプリプレグ樹脂を軟化させて流動させ、金型キャビティ内に充填し、樹脂マトリックス材料の硬化反応を促進することです。プリプレグを金型キャビティに充填する過程では、樹脂マトリックスだけでなく、強化材も流動し、樹脂マトリックスと強化繊維が金型キャビティのすべての部分に同時に充填されます。

樹脂マトリックスの粘度は非常に高く、強化繊維との結合も非常に強いため、成形工程ではより高い成形圧力が必要になります。そのため、高強度、高精度、耐腐食性を備えた金型が必要となり、硬化成形時の温度、圧力、保持時間などのプロセスパラメータを制御するために特殊なホットプレスを使用する必要があります。

生産効率、製品寸法精度、表面仕上げに優れた成形方法は、特に複合材料製品の複雑な構造に対して、一般的に一度成形するだけで、複合材料製品の性能を損なうことはありません。主な欠点は、金型設計と製造がより複雑になり、初期投資が大きくなることです。成形プロセスには上記の欠点がありますが、金型は成形プロセス複合材料成形プロセスにおいて依然として重要な位置を占めています。

1. 準備

プリプレグ、成形ツール金型、炉のテストピースのサポート作業をしっかり行い、最後に使用した金型に残った樹脂や破片をきれいに除去して、金型を清潔で滑らかに保ちます。

2. プリプレグの切断と敷設

準備された炭素繊維の原料、プリプレグは審査に合格した後、原料の面積、材料、枚数を計算し、原料を一層ずつ積み重ね、同時に材料を重ね合わせて予圧をかけ、規則的な形状にプレスし、一定数の密度の高い物体の品質で製品化されます。

3. 成形と硬化

積み重ねた原材料を金型に入れ、同時に内部のプラスチックエアバッグに入れて金型を閉じ、全体を成形機に入れ、内部のプラスチックエアバッグに一定の一定圧力、一定温度を加え、一定時間設定して硬化させます。

4. 冷却と脱型

金型の外側を一定時間加圧した後、まず一定時間冷やし、その後金型を開き、金型の外側を脱型して金型を清掃します。

5. 成形加工

製品を型から取り出した後、スチールブラシまたは銅ブラシを使用して残留プラスチックを削り取り、圧縮空気を吹き付けて成形製品を研磨し、表面を滑らかで清潔にします。

6. 非破壊検査と最終検査

製品の非破壊検査と最終検査は、設計書の要件に従って実行されます。

誕生以来炭素繊維複合材料炭素繊維複合材料は、製造コストと生産能力の制約を受け、大量生産には適用されていません。炭素繊維の生産コストと生産能力を決定づけるのは成形プロセスです。炭素繊維複合材料の成形プロセスには、RTM、VARI、ホットプレスタンク、オーブンキュアプリプレグ(OOA)など、様々なものがありますが、それぞれに2つのボトルネックがあります。1つ目は成形サイクルタイムが長いこと、2つ目は価格が高いこと(金属やプラスチックと比較して)。プリプレグ成形プロセスは成形プロセスの一種であり、バッチ生産を実現し、生産コストを削減できるため、ますます広く利用されています。

投稿日時: 2025年1月9日