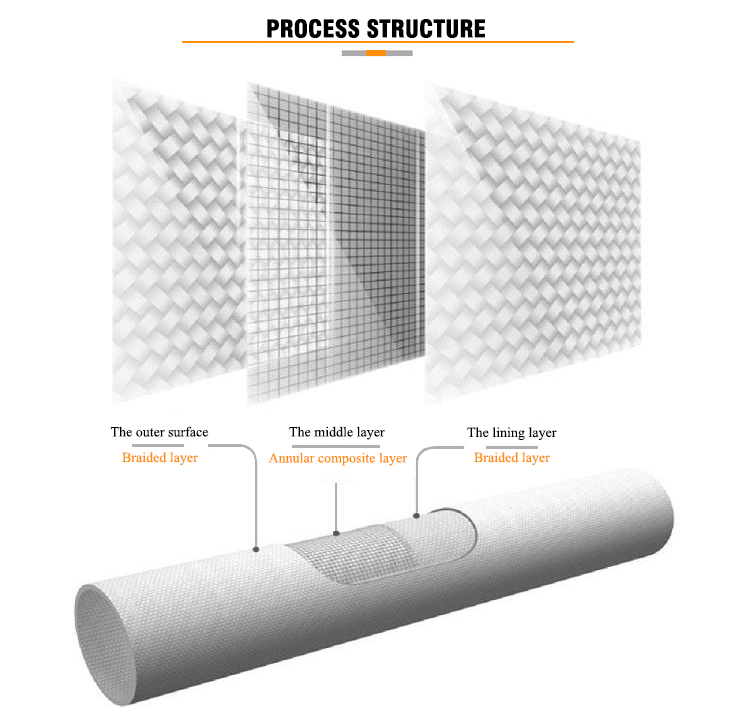

FRP管は新しいタイプの複合材料であり、その製造工程は主に高樹脂含有量のガラス繊維を工程に従って層状に巻き付け、高温硬化させることで実現されます。FRP管の壁構造はより合理的かつ先進的であり、ガラス繊維、樹脂、硬化剤などの材料の役割を十分に発揮させることができます。これにより、使用される強度と剛性を満たすだけでなく、FRP管の安定性と信頼性も確保されます。

技術的特徴

1.連続巻き取り生産工程

連続巻き取り成形プロセスは、繊維巻き取り成形時の樹脂マトリックスの物理的、化学的状態に応じて、乾式巻き取り、湿式巻き取り、半乾式巻き取りの3種類に分けられます。乾式巻き取りは、プリプレグ糸またはプリプレグ処理されたテープを使用し、巻き取り機で加熱して粘性流体状態に軟化させてからコアモールドに巻き取ります。乾式巻き取りプロセスの最大の特徴は生産効率が高く、巻き取り速度は100〜200m /分に達します。湿式巻き取りは、繊維束(糸状のテープ)を接着剤に浸漬した後、張力制御しながらマンドレルに直接巻き取ります。乾式巻き取りでは、繊維をコアモールドに浸漬した後、浸漬糸の溶媒を除去するために乾燥装置を追加する必要があります。

2.内部硬化成形プロセス

内部硬化プロセスは、熱硬化性繊維複合材料の効率的な成形プロセスです。内部硬化プロセスに必要なコアモールドは中空の円筒構造で、両端は一定のテーパーで設計されており、脱型を容易にします。コアモールドの内側には中空の鋼管が同軸に設置されており、加熱コアチューブの場合、コアチューブの一端は閉じられ、他端は蒸気入口として開いています。コアチューブの壁には小さな穴が分布しており、軸方向の断面から4つの象限に小さな穴が対称的に分布しています。コアモールドはシャフトの周りを回転できるため、巻き取りに便利です。

3.脱型システム

手作業による脱型の多くの欠点を克服するために、現代のガラス鋼管生産ラインは自動脱型システムを設計しました。脱型システムの機械構造は、主に脱型トロリー装置、ロックシリンダー、脱型摩擦クランプ、支持ロッド、空気圧システムで構成されています。脱型トロリーは、巻き取り時にコアモールドを締め付けるために使用され、脱型時にシリンダーがロックされます。ピストンロッドが引き込まれ、テールストック側に持ち上げられたクランプ鋼球が下降し、スピンドルが緩み、次に脱型摩擦トングがスピンドルの回転とシリンダーの摩擦力を介してスピンドルクランププロセスを完了し、最後にシリンダーと脱型摩擦トングをロックし、他の装置を使用して管体をコアモールドから分離して、脱型プロセスを完了します。

今後の発展の見通し

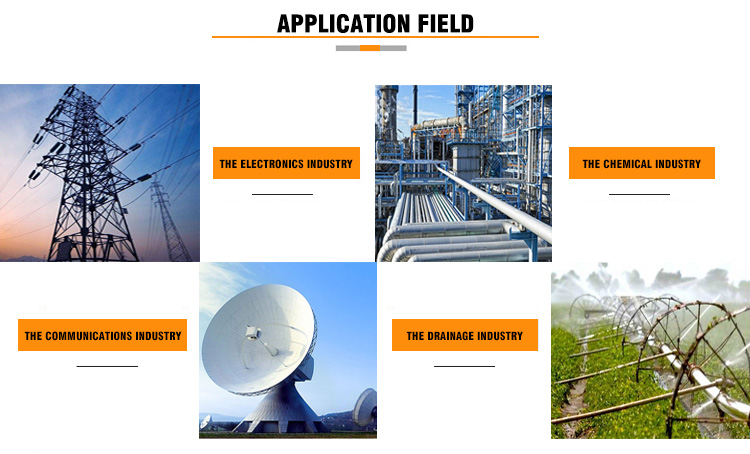

幅広い製品応用分野と大きな市場スペース

FRPパイプラインは設計自由度が高く、多くの分野の応用ニーズを満たすことができます。一般的な応用分野としては、造船、海洋工学機器製造、石油化学、天然ガス、電力、給排水、原子力発電などが挙げられ、市場需要は大きくなっています。

投稿日時: 2021年4月27日